零点快换系统的主要用途

零点快换系统的主要用途

在现代制造业中,效率与精度是衡量生产水平的重要指标。

随着市场竞争日益激烈,企业对加工过程的柔性化、标准化及高效化提出了更高要求。

零点快换系统正是在这一背景下应运而生的一项重要技术,它通过优化装夹流程,大幅缩短非加工时间,提升设备利用率,为生产流程的持续优化提供了可靠支持。

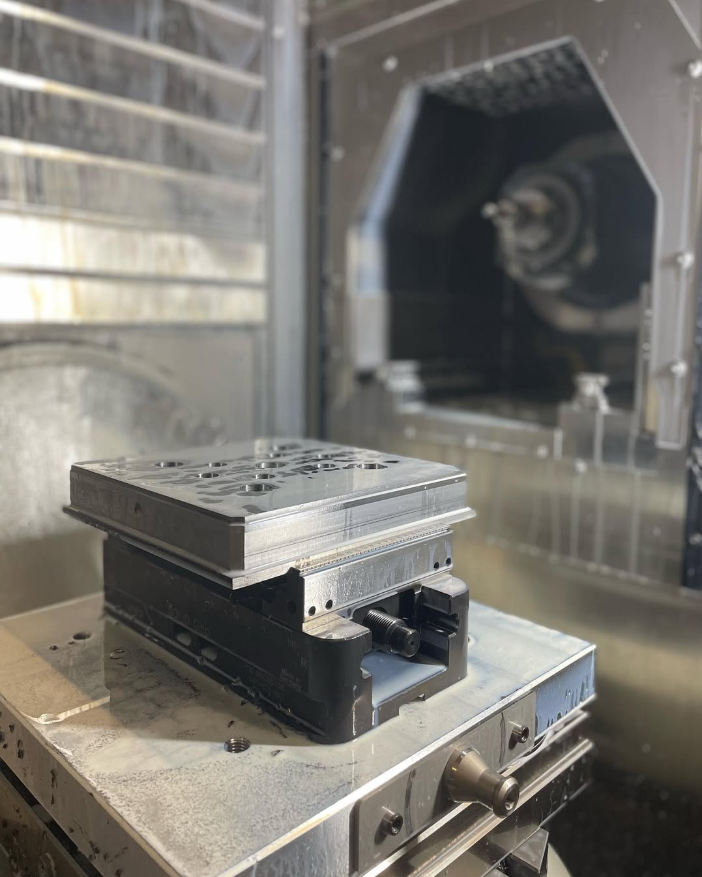

零点快换系统的核心作用在于实现工件与夹具之间的快速精确定位与切换。

传统加工过程中,每次更换产品类型或工序时,往往需要重新进行夹具的安装与校准,这一过程不仅耗时较长,还对操作人员的技能水平有较高要求。

而采用零点快换系统后,只需一次装夹校准,即可通过标准化接口实现多种工件的高效切换,有效避免了因重复定位带来的时间浪费与精度误差。

具体来说,该系统基于模块化与标准化设计理念,通过高精度的定位销与夹紧机构,确保工件在加工过程中始终保持稳定。

其自定心与浮动补偿功能可适应不同形状与尺寸的零件,尤其适用于小批量、多品种的生产模式。

例如,在加工中心或五面加工设备中,只需数秒即可完成工件的更换,同时保持较高的重复定位精度,从而显著提高机床的有效工作时间。

除了提升效率,零点快换系统在提高加工质量方面同样表现**。

由于系统具有优异的刚性与抗振性能,能够有效抑制切削过程中产生的振动与变形,尤其在对薄壁零件或异形件进行加工时,可避免因装夹不当导致的尺寸偏差或表面损伤。

此外,系统还支持对难加工材料的稳定夹持,通过合理的力学分布与夹紧点设计,使切削力得到均匀传递,进一步**了零件的成形质量。

从生产管理的角度来看,零点快换系统也有助于企业实现更高水平的自动化与信息化。

该系统可与各类数控设备及机器人单元无缝集成,为柔性制造系统(FMS)或智能制造单元提供关键技术支撑。

通过减少人工干预,不仅降低了劳动强度与操作风险,还提高了生产流程的可控性与可追溯性,为企业向工业4.0方向迈进奠定基础。

值得一提的是,零点快换系统的应用范围十分广泛。

无论是航空航天、精密仪器、汽车制造还是通用机械行业,只要涉及多品种、中小批量的金属切削加工,均可通过这一系统实现生产过程的提质增效。

尤其对于一些结构复杂、装夹困难的特殊零件,其技术优势更加明显。

作为一项经过多年实践验证的成熟技术,零点快换系统已在众多企业中发挥重要作用。

它改变了传统加工中依赖人工经验、反复调试的作业模式,通过技术手段实现了装夹过程的标准化与自动化,为企业提升核心竞争力提供了有力工具。

未来,随着制造业对效率、精度与柔性要求的不断提高,该项技术的应用深度与广度必将进一步扩展。

综上所述,零点快换系统不仅是加工装备领域的一项重要创新,更是现代制造体系实现高效、精密与柔性生产的关键环节。

其广泛的应用前景与显著的技术优势,必将为制造业的持续发展注入新的活力。

hwrleiyun.b2b168.com/m/