零点定位系统的主要用途

在现代制造业中,提高生产效率与精度是众多企业持续追求的目标。

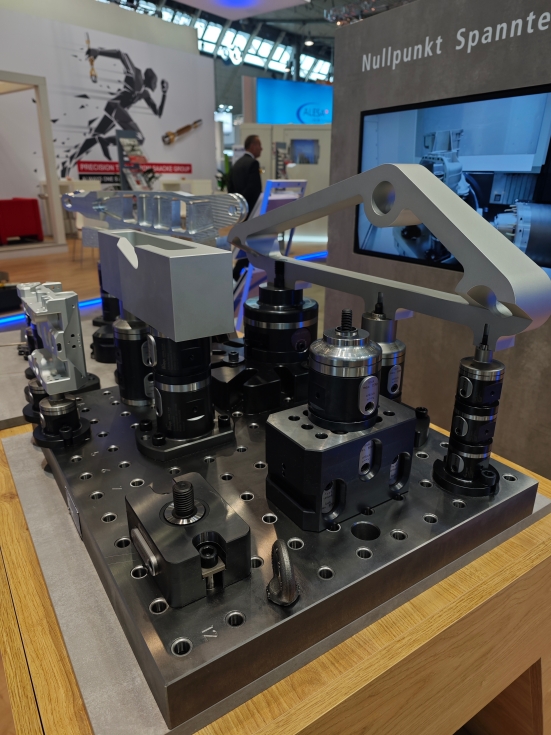

零点定位系统作为一种先进的装夹技术,正逐渐成为机械加工领域的核心工具。

它通过标准化的接口设计,实现工件与夹具之间的快速定位与锁紧,大幅缩短装夹时间,减少人为误差,从而提升整体加工质量。

本文将详细介绍零点定位系统的主要用途,帮助读者全面了解其在实际应用中的价值。

提升装夹效率

传统机械加工中,工件的装夹往往依赖人工操作,过程繁琐且耗时。

操作人员需反复调整夹具位置,确保工件固定牢靠,这不仅降低了生产效率,还容易因操作不当引发精度问题。

零点定位系统的出现,彻底改变了这一状况。

该系统采用标准化基座与适配器设计,只需一次定位,即可实现工件的快速安装与拆卸。

在加工中心或生产线中,操作人员将工件放置在预设的零点位置上,通过简单的锁紧机制即可完成固定,*多次测量或调整。

这种高效装夹方式特别适用于多品种、小批量的生产模式,帮助企业缩短生产周期,适应快速变化的市场需求。

保证加工精度

在精密机械加工中,重复定位精度是关键指标之一。

零点定位系统通过精密的机械结构与锁紧机制,确保工件在多次装夹后仍能保持较高的位置一致性。

系统基座与适配器之间的配合经过严格计算与测试,消除了传统装夹中因人为因素导致的偏差。

例如,在五面加工等复杂工艺中,工件需在不同角度进行切削,如果装夹不稳定,较易引发振动或位移,影响成品质量。

零点定位系统通过均匀分布的锁紧点,提供牢固的支撑,即使在大扭矩切削条件下,也能维持工件稳定,避免加工误差。

此外,系统的自定心功能可自动校正工件位置,进一步**加工过程的可靠性。

增强工艺灵活性

随着制造业向个性化与柔性化方向发展,企业常需处理各种复杂形状的工件,如异形件或薄壁件。

这些工件在传统装夹中易变形或难以固定,给加工带来挑战。

零点定位系统通过模块化设计,支持多种夹具组合,可根据工件特性定制装夹方案。

例如,对于薄壁件,系统可搭配**夹具,实现均匀受力,防止加工过程中产生变形;对于异形件,则可通过浮动夹持技术,适应不规则轮廓,确保装夹稳定。

这种灵活性使零点定位系统广泛应用于航空航天、汽车制造等高精度行业,帮助企业应对多样化加工需求。

简化生产流程

在自动化生产线中,设备之间的协同作业至关重要。

零点定位系统通过标准化接口,实现工件在不同加工单元间的无缝转移。

例如,在由多台机床组成的生产系统中,工件只需一次装夹,即可通过零点定位基座快速切换至不同设备,继续后续工序。

这种快换功能不仅减少了中间环节的调整时间,还降低了因重复装夹导致的累积误差。

同时,系统支持集成传感器与控制系统,实时监控装夹状态,为智能制造提供数据支持。

通过简化生产流程,企业能够优化资源分配,提升整体运营效率。

降低综合成本

虽然零点定位系统的初期投入可能较高,但其长期经济效益显著。

首先,系统通过减少装夹时间,直接提升了设备利用率,使企业在相同时间内完成更多加工任务。

其次,高精度装夹降低了废品率,减少了材料浪费与返工成本。

此外,系统的耐用性与模块化设计延长了使用寿命,维护成本相对较低。

对于经常更换工件的企业而言,零点定位系统还能减少**夹具的数量,节省存储空间与管理成本。

总体而言,该系统帮助企业实现降本增效,增强市场竞争力。

推动技术升级

零点定位系统不仅是装夹工具,更是制造业技术升级的催化剂。

它为企业提供了实现自动化与数字化的基础,通过与现代传感技术、数据系统的结合,构建智能加工环境。

例如,系统可记录每次装夹的参数,形成数据库,为工艺优化提供参考。

在难加工材料或复杂工艺中,零点定位系统还能与其他先进技术(如浮动自定心功能)协同工作,解决传统方法难以应对的挑战。

随着工业4.0的推进,这类系统将继续演化,助力企业迈向更高水平的智能制造。

总结来说,零点定位系统通过提升装夹效率、保证加工精度、增强工艺灵活性、简化生产流程以及降低综合成本,在现代制造业中发挥着不可或缺的作用。

它不仅是解决机械加工难题的利器,更是企业实现可持续发展的重要支撑。

未来,随着技术的不断进步,零点定位系统将继续拓展应用场景,为**制造业的创新与升级注入新动力。

hwrleiyun.b2b168.com/m/