内外夹持全覆盖系统的主要作用

在现代制造业中,工件夹持技术是机械加工过程中的关键环节。

它直接影响加工精度、效率以及产品质量。

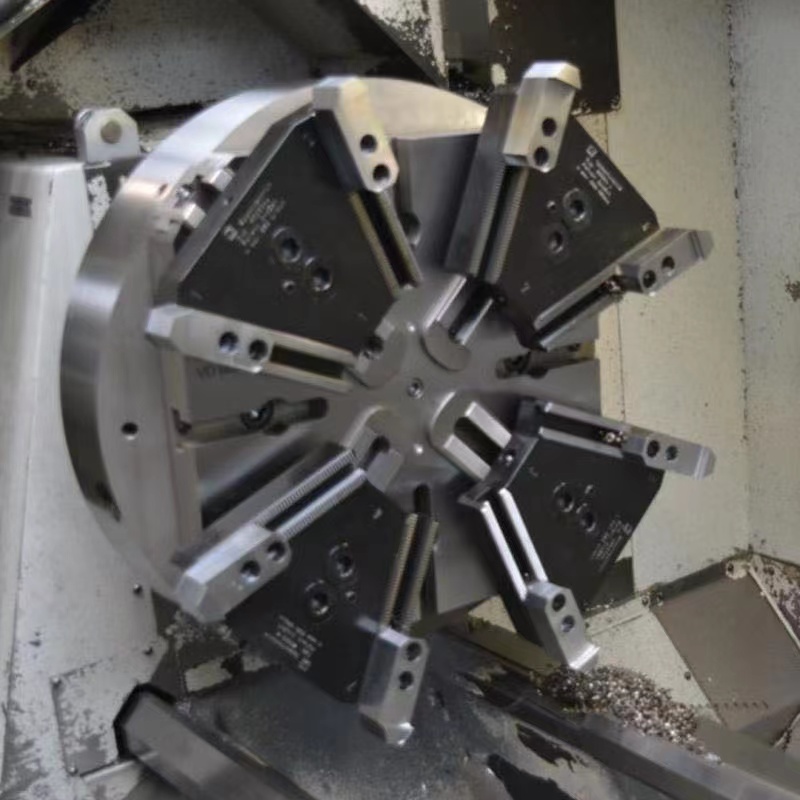

内外夹持全覆盖系统作为一种先进的夹持解决方案,通过整合多种核心技术,为各类复杂加工场景提供可靠支持。

这一系统不仅提升了加工过程的稳定性,更为企业降低生产成本、缩短交付周期奠定了坚实基础。

提升加工精度与稳定性

内外夹持全覆盖系统的核心优势在于其能够实现对工件的全面固定。

在机械加工中,尤其是面对高难度材料或复杂结构工件时,传统夹持方法往往难以避免振动或位移,导致加工精度下降。

而全覆盖系统通过多点支撑和自适应夹持机制,有效分散切削力,减少工件在加工过程中的变形风险。

例如,对于薄壁件或异形件,系统能够根据工件形状自动调整夹持点,确保受力均匀,从而**加工面的一致性和光洁度。

此外,该系统还具备浮动自定心功能,能够在装夹过程中自动校正工件位置,消除人为误差。

这一特性尤其适用于批量生产场景,能够显著降低因装夹不一致导致的废品率,提高整体生产质量。

增强加工效率与灵活性

在快节奏的制造环境中,效率是企业竞争力的重要体现。

内外夹持全覆盖系统通过装夹零点快换功能,大幅缩短了工件更换时间。

操作人员*反复调整夹具位置,只需简单步骤即可完成不同工件之间的切换,从而减少设备停机时间,提升机床利用率。

同时,系统支持非标定制,能够根据客户的具体需求设计柔性夹持方案。

无论是小型精密部件还是大型复杂构件,全覆盖系统都能通过模块化设计实现快速适配。

这种灵活性不仅满足了多品种、小批量的生产趋势,还为企业应对突发订单或工艺变更提供了有力**。

解决特殊加工难题

制造业中常会遇到一些特殊材料或结构带来的加工挑战。

例如,某些难加工材料在切削过程中容易产生高温或硬化现象,而传统夹持方式可能无法有效抑制振动,导致刀具磨损加剧。

内外夹持全覆盖系统通过优化夹持点的布局和力度控制,能够在只夹持工件较少部分的情况下,实现大切削量和高扭矩加工,从而延长刀具寿命,提高加工效率。

对于异形件或不对称工件,系统通过柔性夹持技术,结合多点定位和压力调节,确保工件在高速加工中保持稳定。

这种能力不仅拓展了机床的加工范围,还为工艺创新提供了更多可能性。

推动技术服务的深化

内外夹持全覆盖系统的应用,进一步体现了技术服务在制造业中的价值。

通过对切削加工中疑难问题的深入分析,系统能够为客户提供量身定制的解决方案。

例如,在五面加工等复杂工艺中,系统通过精准的力控机制,避免因夹持不当导致的工件损坏或精度损失。

此外,系统的持续优化离不开长期实践经验的积累。

通过对不**业案例的总结,系统不断融入新的技术理念,帮助客户在降低综合成本的同时,实现加工质量的跃升。

结语

内外夹持全覆盖系统作为现代制造业的重要技术支持,不仅解决了工件夹持中的诸多痛点,更通过精度、效率和灵活性的综合提升,为企业创造了显著价值。

未来,随着制造工艺的不断演进,这一系统将继续发挥其核心作用,助力企业在激烈的市场竞争中保持良好地位。

hwrleiyun.b2b168.com/m/