齿形冲压夹持的优点和缺点

在现代机械加工领域,夹具技术扮演着关键角色,它直接影响加工效率、精度和成本。

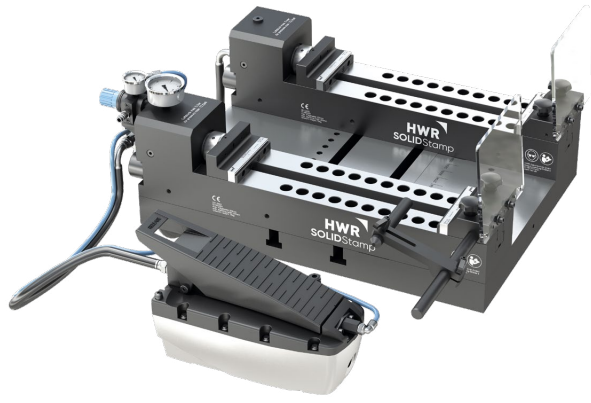

齿形冲压夹持作为一种常见的夹持方式,广泛应用于各类机械加工场景中,尤其在处理复杂工件时展现出*特价值。

本文将深入探讨齿形冲压夹持的优点和缺点,帮助读者全面了解这一技术,并结合实际应用场景,提供一些实用见解。

无论您是机械加工行业的从业者,还是对技术细节感兴趣的爱好者,这篇文章都将为您提供有价值的参考。

齿形冲压夹持的优点

1. *夹持与稳定性

齿形冲压夹持的较大优点在于其*的夹持能力和出色的稳定性。

通过齿形结构的设计,夹具能够与工件表面形成多点接触,均匀分布夹持力,从而减少工件在加工过程中的位移或振动。

这对于高精度加工至关重要,尤其是在进行大切削量或高扭矩操作时,齿形夹持能有效防止工件松动,确保加工质量。

例如,在加工难处理材料或异形工件时,这种夹持方式可以显著提升生产效率,减少因夹持不稳导致的废品率。

2. 适应性强与灵活性高

齿形冲压夹持具有较强的适应性,能够应对多种工件形状和尺寸。

其结构设计允许夹持力根据工件表面自动调整,实现浮动自定心功能,这在处理不规则或薄壁工件时尤为有利。

例如,对于异形件或柔性加工需求,齿形夹持可以提供定制化解决方案,*频繁更换夹具,从而节省调整时间并提高设备利用率。

这种灵活性使得它在非标制造和复杂加工场景中备受青睐。

3. 操作简便与维护成本低

相比一些复杂的夹持系统,齿形冲压夹持通常结构简单,操作便捷。

用户*专业培训即可快速掌握使用方法,这降低了人力成本和学习曲线。

同时,由于齿形夹持部件较少且耐用,维护需求相对较低,长期使用下能减少停机时间和更换频率。

这对于追求*生产的企业来说,是一个不可忽视的经济优势。

4. 提升加工精度与一致性

通过均匀的夹持力分布,齿形冲压夹持有助于保持工件的原始位置,减少加工误差。

这在精密加工中尤为重要,例如在五面加工或高速切削过程中,它能确保工件在多次装夹中保持一致性,从而提高整体产品质量。

许多实际应用表明,采用这种夹持方式后,加工件的尺寸公差和表面光洁度均有显著改善。

齿形冲压夹持的缺点

1. 对工件表面要求较高

尽管齿形冲压夹持具有诸多优点,但它对工件表面质量有一定要求。

如果工件表面存在不平整、油污或杂质,齿形结构可能无法充分发挥作用,导致夹持力不均或滑移现象。

这在处理粗糙或易损材料时尤为明显,可能需要额外的预处理步骤,如清洁或打磨,增加了操作复杂度。

因此,在选择这种夹持方式时,需评估工件的初始状态,以避免潜在问题。

2. 适用范围有限

齿形冲压夹持并非适用于所有类型的工件。

对于较薄或脆性材料,过大的夹持力可能导致工件变形或损伤,尤其是在薄壁件加工中,如果不加以调整,容易产生压痕或裂纹。

此外,对于某些特殊形状的工件,齿形夹持可能无法提供足够的支撑点,需要结合其他夹持方案(如柔性夹持或零点快换系统)来弥补不足。

因此,在实际应用中,需根据具体需求进行综合评估。

3. 初始成本与定制化挑战

虽然齿形冲压夹持的维护成本较低,但其初始投资可能较高,尤其是对于需要定制化设计的场景。

齿形结构的制造精度要求严格,如果未达到标准,可能影响夹持效果。

此外,对于小批量生产或频繁更换工件的环境,这种夹持方式的灵活性可能不如模块化系统,导致整体效率下降。

企业在采用时,需权衡长期收益与前期投入。

4. 潜在磨损与寿命问题

长期使用下,齿形结构可能因频繁接触而磨损,影响夹持精度。

尤其是在高负荷加工中,齿形部分容易积累疲劳,导致性能下降。

定期检查和更换磨损部件是必要的,但这可能增加维护负担。

因此,建议在设计中考虑耐磨材料或优化结构,以延长使用寿命。

结合实际应用的建议

齿形冲压夹持作为一种成熟的夹持技术,在机械加工中既有显著优势,也存在一些局限性。

在实际应用中,企业应根据加工材料、工件形状和生产需求,灵活选择夹持方案。

例如,对于难加工材料或大扭矩操作,齿形夹持可提供可靠支持;而对于薄壁或异形工件,则需结合浮动自定心或柔性夹持功能,以弥补其不足。

在技术不断进步的今天,夹具领域正朝着智能化、*化方向发展。

齿形冲压夹持作为一种基础技术,可以与其他创新方案(如快换系统或自适应夹持)结合,形成综合解决方案。

这不仅提升了加工效率,还帮助企业应对多样化挑战。

总之,齿形冲压夹持以其*、稳定和灵活的特点,在机械加工中占据重要地位。

通过充分了解其优缺点,并结合实际需求进行优化,企业可以较大化发挥其价值,推动生产水平不断提升。

如果您在切削加工中遇到疑难问题,欢迎咨询专业团队,我们将基于多年积累的核心技术,为您提供定制化支持。

hwrleiyun.b2b168.com/m/